Крупные переработчики молока ставят всё новые и новые задачи перед производителями оборудования, связанные с высокопроизводительными поточными линиями производства творога. Наиболее узким местом в поточных линиях по производству творога являются вопросы, связанные с отделением сыворотки и охлаждением творожного зерна. Во-первых, эти процессы должны быть максимально сокращены во времени, во-вторых, быть эффективными, в-третьих, должны сохранять и не повреждать нежное, внешне привлекательное творожное зерно.

На сегодняшний день существует много различных способов проведения данных операций.

К наиболее удачным и широко применяемым можно отнести следующие два.

1. Творожное зерно вместе с сывороткой подается на барабанный или ленточный отделитель сыворотки для основного отделения сыворотки, далее поступает на наклонную сужающуюся транспортерную ленту, где происходит окончательное дренирование сыворотки до необходимой влажности, проходя которую творог ссыпается в бункер шнекового охладителя и далее накапливается в бункере-накопителе. Также вместо шнекового охладителя может использоваться односторонний или двусторонний барабанный охладитель творога.

Недостатками данной системы являются:

- низкая производительность (как следствие время слива одного десятитонного творогоизготовителя составляет порядка 3 часов);

- большие габаритные размеры всего комплекта оборудования;

- сложный механизм регулировки остаточной влаги в готовом твороге;

- сложная конструкция в техническом плане, в обслуживании и мойке;

- низкая эффективность охлаждения;

- при прохождении через охладители творожное зерно сильно деформируется и разрушается, в некоторых случаях теряя товарный вид.

Основным преимуществам данной линии является ее полная автоматизация.

2. Охлаждение творога происходит путем отбора сыворотки из творогоизготовителя, пропусканием ее через пластинчатый теплообменник в промежуточную емкость и возвратом этой же охлажденной сыворотки снова через пластинчатый теплообменник в творогоизготовитель, где и происходит охлаждение творога до температуры от 18 до 25°С. Далее частично охлажденный творог поступает на барабанный или ленточный отделитель сыворотки, где отделяется основная часть сыворотки и творог накапливается в тележке, которая имеет перфорированные днище и рамку, устланные лавсановой тканью, после чего тележки транспортируются в холодильную камеру, где и происходит окончательное охлаждение и дренирование сыворотки.

Недостатками данной системы являются:

- использование ручного труда при загрузке тележки и ее перемещении;

- необходимость холодильной камеры в непосредственной близости от места производства творога;

- периодичность в работе.

Преимущества:

- бережное отношение к твороженному зерну, что дает возможность производить очень красивый крупный рассыпчатый творог;

- достаточно быстрое, а главное одновременное первичное охлаждение творога сывороткой (это дает возможность значительно замедлить биологические процессы и как следствие, снизить нарастание кислотности, что особенно важно в летнее время);

- сравнительно быстрый слив творогоизготовителя (менее 1 часа);

- при достаточном количестве тележек и холодильных площадей возможность обеспечения поточного метода производства.

Для устранения вышеперечисленных недостатков производства творога технологами и инженерами-конструкторами компании «ЕКОКОМ» и «DONIDO» была разработана уникальная машина DONI Coolmatic, которая способна одновременно решать две поставленные задачи по охлаждению творога и отделению сыворотки в автоматическом и непрерывном режиме.

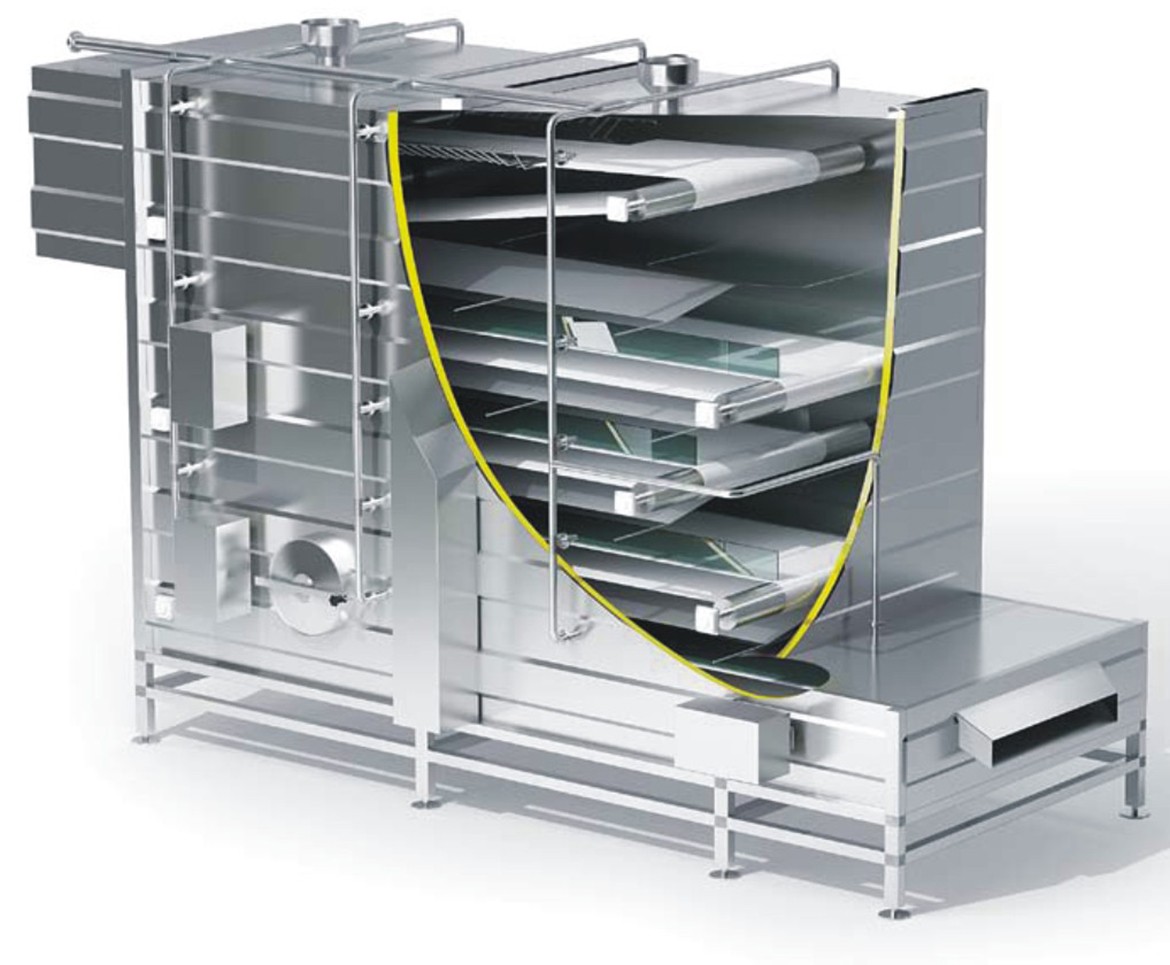

Данная машина состоит из корпуса, смонтированного на раме, дренажной ленточной системы (которая включает в себя набор ленточных транспортеров с приводными механизмами, находящихся в шахматном порядке на разных уровнях), системы трубопроводов для обеспечения качественной CIP-мойки и автономной системой охлаждения.

Поточный метод обезвоживания и охлаждения продукта

Принцип работы

Сывороточно-зерновая смесь через распределитель подается на первую дренажную ленту, которая расположена в верхней части машины. Эта специальная конструкция позволяет отделить до 85 % сыворотки. Скорость ленты подобрана таким образом, что продукт распределяется по ней тонким слоем. Температура смеси должна быть не ниже 25 °С (при более низких температурах затрудняется процесс отделения сыворотки). Далее продукт поступает на вторую ленту, скорость которой ниже первой, что обеспечивает более толстый слой творога около 30-50 мм. Одновременно вовнутрь машины беспрерывно подается стерильный охлажденный воздух с температурой около 0°С. Продукт опрокидывается несколько раза на лентах, что дает возможность ему лучше охладится, отдать излишнюю влагу и избежать комкования. Весь процесс протекает в течение часа, при этом продукт на выходе достигает температуру до 10°С.

Машина поставляется полностью готовой к работе. Она оснащена люками для обслуживания, внутренним освещением, датчиками уровня продукта, датчиками температуры, моющими головками, панелью управления, холодильной установкой. Производительность регулируется в широком диапазоне, зависит от специфики обработки продукта и составляет от 1000 кг/ч до 2000 кг/ч по творогу. Установленная электрическая мощность 6,6 кВт, холодильная – 30 кВт.

Преимущества DONI Coolmatic

- полное сохранение структуры творожного зерна с предотвращением его комкования;

- сравнительно быстрый слив творогоизготовителя и охлаждения продукта (около 1 часа);

- обеспечения поточного метода производства в автоматическом режиме;

- полное оснащение для качественной CIP-мойки.