Комбинированный способ производства в значительной степени обеспечивает максимальную загрузку оборудования, что в свою очередь минимизирует срок окупаемости инвестиционных затрат в данное производство.

Особенностью данной линии является одна из новейших разработок нашей компании – DONI Сoolmatic. Данная машина способна бережно и сравнительно быстро отделить сыворотку и охладить творожное зерно любой консистенции и размера, при этом не травмируя его, не разминая и не деформируя, сохранив его привлекательный товарный вид.

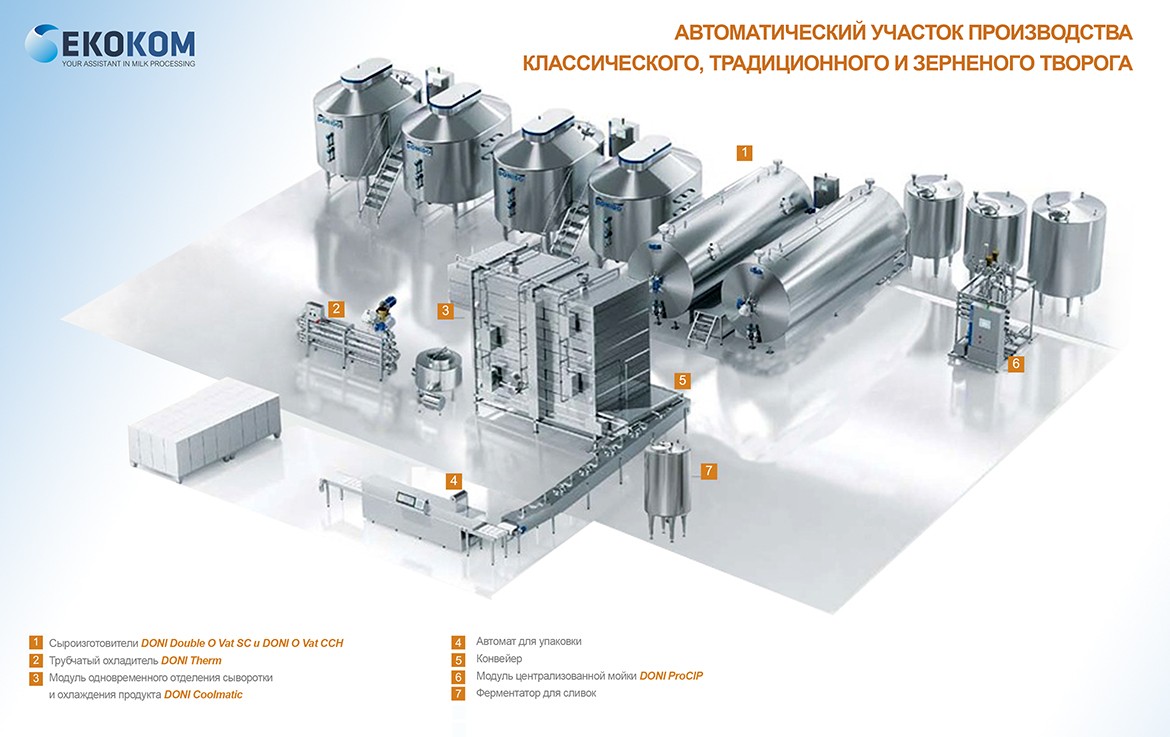

Производство классического творога

В вертикальном творогоизготовителе DONI Duble O Vat (1) происходит производство классического творога. Сывороточно-зерновая творожная смесь подается при помощи объемного насоса на DONI Therm (2), где охлаждается до температуры 20-25°С.

Охлажденная смесь поступает на DONI Сoolmatic (3), где на первом дренажном конвейере происходит отделение до 90% сыворотки. Окончательное отделение сыворотки осуществляется на следующих нескольких конвейерах при многократном переворачивании продукта. Переворачивание препятствует комкованию продукта, тем самым сохраняется его рассыпчатая структура. В DONI Сoolmatic (3) циркулирует холодный воздух температурой 1°С, благодаря которому в течение часа продукт охлаждается до 8-10°С. Процесс непрерывен. Производительность – 1 500 кг продукта в час.

Готовый продукт (обезвоженный и охлажденный творог) по закрытым конвейерам поступает на шеститочечный двухрядный дозатор (3х2) для дозирования в термоформовочной машине в среде инертного газа, обеспечивая 30-дневный срок хранения. При необходимости творог можно подавать на любой другой фасовочный автомат.

Процесс полностью механизирован и автоматизирован.

Производство рассыпчатого творога «Традиция»

В горизонтальном творогоизготовителе DONI O Vat (1) происходит производство рассыпчатого творога (ярко выраженная рассыпчатая структура с возможностью получения меньшего или большего по размеру творожного зерна, вплоть до крупного зерна, характерного для зерненого творога). Сывороточно-зерновая творожная смесь подается при помощи объемного насоса на DONI Therm (2), где охлаждается до температуры 20-25°С.

Охлажденная смесь поступает на DONI Сoolmatic (3), где на первом дренажном конвейере происходит отделение до 90% сыворотки. Окончательное отделение сыворотки осуществляется на следующих нескольких конвейерах при многократном переворачивании продукта. Переворачивание препятствует комкованию продукта, тем самым сохраняется его рассыпчатая структура. В DONI Сoolmatic (3) циркулирует холодный воздух температурой 1°С, благодаря которому в течение часа продукт охлаждается до 8-10°С. Процесс непрерывен. Производительность – 1 500 кг продукта в час.

Готовый продукт (обезвоженный и охлажденный творог) по закрытым конвейерам поступает на шеститочечный двухрядный дозатор (3х2) для дозирования в термоформовочной машине в среде инертного газа, обеспечивая 30-дневный срок хранения. При необходимости творог можно подавать на любой другой фасовочный автомат.

Процесс полностью механизирован и автоматизирован.

Производство зерненого творога

В горизонтальном творогоизготовителе DONI O Vat (1) происходит производство творожного зерна для зерненого творога. После промывки и охлаждения зерна, водно-зерновая смесь подается при помощи объемного насоса на DONI Therm (2), где охлаждается до температуры 5-6°С.

Охлажденная смесь поступает на DONI Сoolmatic (3), где на первом дренажном конвейере происходит отделение до 95% воды. Окончательное отделение воды осуществляется на следующих нескольких конвейерах при многократном переворачивании продукта. В DONI Сoolmatic (3) циркулирует холодный воздух температурой 1°С, благодаря которому сохраняется температура творожного зерна. Процесс непрерывен. Производительность – 1 500 кг продукта в час.

Готовый продукт (обезвоженное и охлажденное творожное зерно) по закрытым конвейерам поступает на шеститочечный двухрядный дозатор (3х2) для дозирования в термоформовочной машине. Дальше в зерно дозируются сливки на шеститочечном сливочном дозаторе (3х2). Зерненый творог упаковывается в среде инертного газа, обеспечивая более длительный срок хранения. Если в зерно дозировать сметану или йогурт, обеспечивается 30-дневный срок хранения.

Процесс полностью механизирован и автоматизирован.

Весь комплект оборудования для комбинированного производства различных видов творогов моется от автоматической системы безразборной мойки CIP, в том числе подающие конвейеры и транспортеры.

Преимущества комбинированной линии производства классического, традиционного и зерненого творога

1. Максимальная загрузка оборудования и как следствие, сокращение сроков его окупаемости.

2. Сокращение производственных площадей.

3. Снижение энергозатрат при производстве.

4. Оптимизация штата обслуживающего персонала.

5. Сокращение транспортных потоков.

6. Удобство при производстве.

Сотрудничество с компанией «ЕКОКОМ» позволит вывести ваше предприятие на новый технологический уровень, снизить себестоимость, расширить ассортимент и повысить качество продукции. Это непременно приведет к повышению лояльности потребителей и увеличению продаж.