Рассыпчатый и классический творог, творожные продукты

Многие молокоперерабатывающие предприятия стремятся к оптимизации парка производственного оборудования с целью обеспечения максимальной его загрузки и более эффективному использованию, что приведет к значительному сокращению

- производственных площадей;

- количества обслуживающего персонала;

- расходов на моющие и дезинфицирующие средства;

- сервисных и производственных затрат;

- расходов на отопление, вентиляцию и кондиционирование производственных помещений.

Вследствие этого наша компания регулярно разрабатывает и создает универсальные автоматизированные линии производства различных видов молочных продуктов. Одним из таких производств является многофункциональная линия по выпуску творога. Данная линия позволяет производить все виды творога (за исключением формового), а именно:

Рассыпчатый творог (традиционный и крупнозернистый);

Крупнозернистый творог с кисломолочным наполнителем (со сметаной, с йогуртом и др.);

Зернёный творог «Cottage cheese» (классический и с джемом);

Творожный сыр (сливочный, с зеленью и др.);

Творожный сырок с наполнителем (десертные или закусочные);

Творог классический (мажущийся или крупинчатый).

Ключевыми машинами и механизмами в линиях производства творога являются устройства отделения сыворотки и охлаждения творога. Именно от них зависит структура и качественные показатели будущего продукта. Наша компания предлагает два уникальных решения, которые отображены в двух представленных концепциях производства.

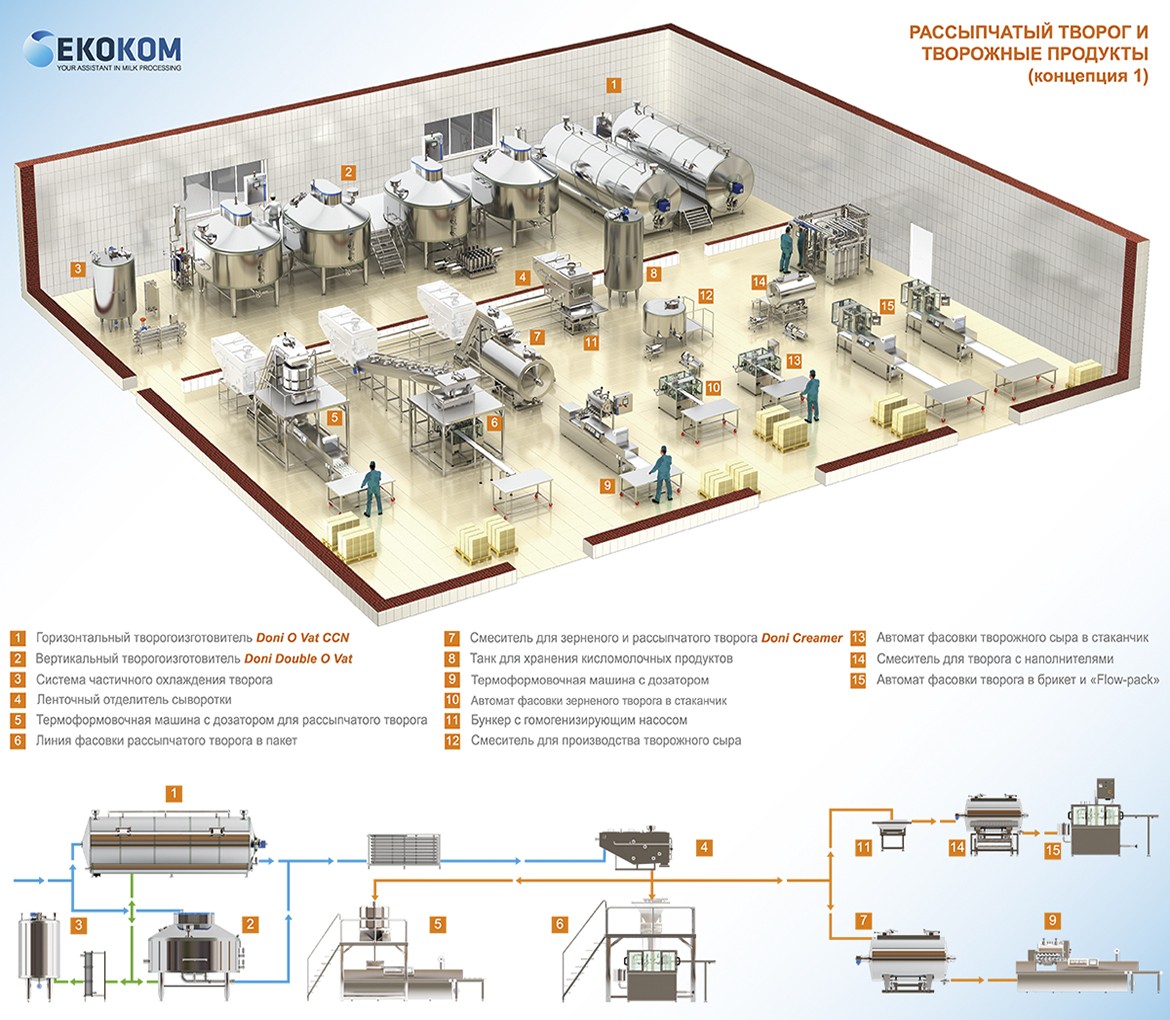

Концепция 1 (см. рис. №1) основана на ленточном отделителе сыворотки с интегрированным прижимным барабаном. Уникальность данного устройства заключается в том, что оно имеет возможность отделять сыворотку от уже охлажденного творога при температуре подаваемой на отделитель сывороточно-зерновой смеси – около 15°С. На выходе из ленточного отделителя получается творог стандартной влаги (в зависимости от жирности продукта), который сразу же может подаваться на фасовку или дальнейшее производство. Благодаря мобильному исполнению ленточного отделителя (отделитель размещен на колесах и перемещается по эстакаде), он имеет возможность подавать творог в приемочные бункеры различных фасовочных машин или в технологические линии дальнейшего производства.

КОНЦЕПЦИЯ 1 (краткое описание технологического процесса)

Процессы сквашивания и постановки творожного зерна проводятся в творогоизготовителях (ТИ). Для получения зернёного творога или крупнозернистого творога используют горизонтальные творогоизготовители (1), во всех остальных случаях применяют вертикальные (2). После отваривания творога и его обсушки проводят процесс предварительного охлаждения творога сывороткой путем отбора большей части свежей сыворотки из ТИ и перекачивания ее через пластинчатый охладитель в буферный резервуар (3), а после – обратно через охладитель в ТИ. Далее сывороточно-зерновую смесь сливают через трубчатый охладитель на ленточный отделитель сыворотки (4). На выходе из отделителя творог через специальное герметичное соединение может подаваться в закрытые приемочные бункеры:

- конвейера весового дозатора рассыпчатого творога, а после в пластиковый контейнер термоформовочной машины (5);

- вертикальной фасовочной машины для упаковки рассыпчатого творога в пакеты (6);

- конвейера подачи творога в смеситель (7) и через объемный дозатор на термоформовочную машину (9) или на автомат фасовки зерненого творога в одно-, двухсекционный стаканчик (10);

- гомогенизирующего насоса (11) и далее в смеситель (12) для производства термизованного творожного сыра или в смеситель (14) для производства различных сырковых масс с наполнителями, а после на фасовку (15).

Преимущества данной технологии заключаются в стабильности качества творога на всем протяжении слива ТИ (так как температура сывороточно-зерновой смеси в ТИ достаточно низкая – 20°С, а значит процессы нарастания кислотности и обсушки творожного зерна значительно замедляются), высокая производительность линии, полностью закрытый способ производства, сравнительно невысокая стоимость ключевого технологического оборудования.

К недостаткам следует отнести невозможность производства на данной линии творога с жирностью более 9%, а также нежного творога с низкой температурой второго нагревания.

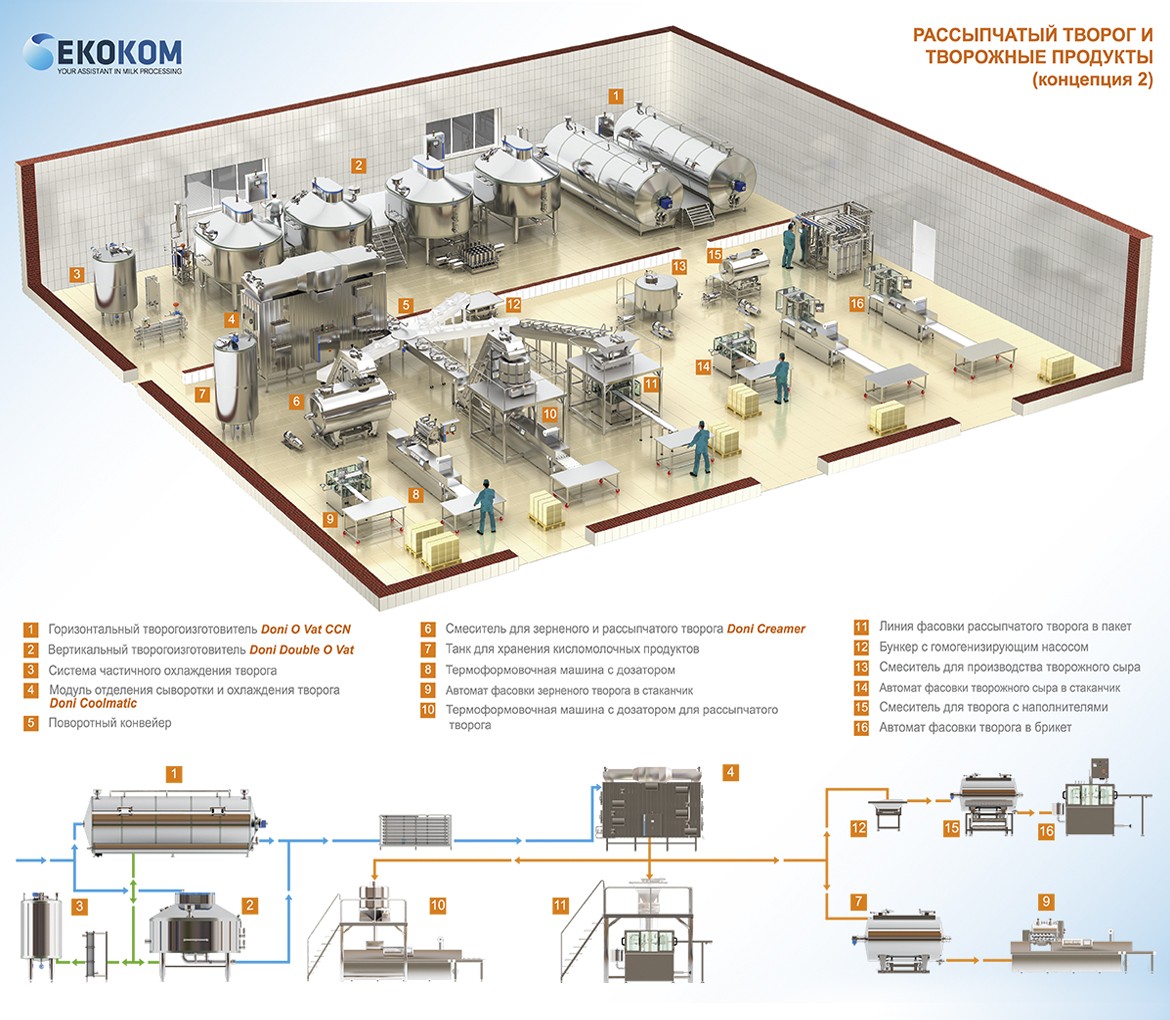

Для устранения вышеизложенных недостатков была разработана Концепция 2 (см. рис. №2), в которой ключевой машиной творожной линии является модуль отделения сыворотки и охлаждения творога DONI Coolmatic. Данная машина оснащена многоярусной системой транспортеров и локальной холодильной установкой, которая генерирует поток холодного воздуха. В процессе работы сывороточно-зерновая смесь, двигаясь по дренажным транспортерам, активно отдает сыворотку, а пересыпаясь с ленты на ленту обдувается потоком холодного воздуха, чем обеспечивается эффективное охлаждения творога.

КОНЦЕПЦИЯ 2 (краткое описание технологического процесса)

Технологический процесс производства всех видов творога аналогичен первой концепции, за исключением системы распределения подачи творога на фасовку или дальнейшую переработку. В первой концепции это происходит благодаря перемещению ленточного отделителя по эстакаде, во второй же – при помощи поворотного конвейера (5).

Подводя итог, можно сделать заключение, что целесообразность использования более дорогого оборудования Концепции 2 является оправданной только в случаи производства рассыпчатого творога с высоким содержанием жира (более 9%) и в случаях необходимости производства нежного (мягкого) творога с низкой температурой второго нагревания.